Bij Sennheiser Manufacturing USA in Albuquerque is precisie niet onderhandelbaar.

Elke week komt de vestiging bijeen 30.000 printplaten (PCB’s) die 1.500 professionele audioapparaten voor Noord- en Zuid-Amerika en Azië aandrijven. Omdat er 115 verschillende PCB-varianten door de productie lopen, is automatisering essentieel om de doorvoer en kwaliteit op peil te houden.

Maar één cruciale stap bleef handmatig: 100% PCB-testen.

Naarmate de productie toenam, werden testen een knelpunt.

Hier ziet u hoe Sennheiser dat knelpunt wegnam en het aantal geteste PCB’s verhoogde 33% in één jaar.

Resultaten in één oogopslag

- 33% toename van geteste PCB’s binnen één jaar

- 115 printplaatvarianten verwerkt met één adaptieve grijper

- 100% PCB-testdekking gehandhaafd

- Realtime cobot KPI-monitoring geïmplementeerd

- Tweede cobot gerechtvaardigd op basis van productiegegevens

Blijf lezen voor het volledige verhaal…

De uitdaging: het handmatig testen van PCB’s werd een knelpunt

“Bij Sennheiser testen we alles 100%”, legt Manufacturing Manager Steven Nery uit.

Het proces was eenvoudig maar repetitief:

- Een operator plaatst een PCB in de tester

- Sluit het armatuur

- Wacht op de testcyclus

- Verwijdert het bord

- Laadt de volgende

Herhaal dit gedurende acht uur.

Met 115 PCB-types en een stijgende productievraag beperkte handmatige bediening de schaalbaarheid. Het team had een oplossing nodig die:

- Zorg voor frequente onderdeelwisselingen

- Aanpassen aan verschillende PCB-formaten en vormfactoren

- Zorg voor een consistente kwaliteit

- Integreer snel zonder de productie te onderbreken

De oplossing: flexibel grijpen en collaboratieve automatisering

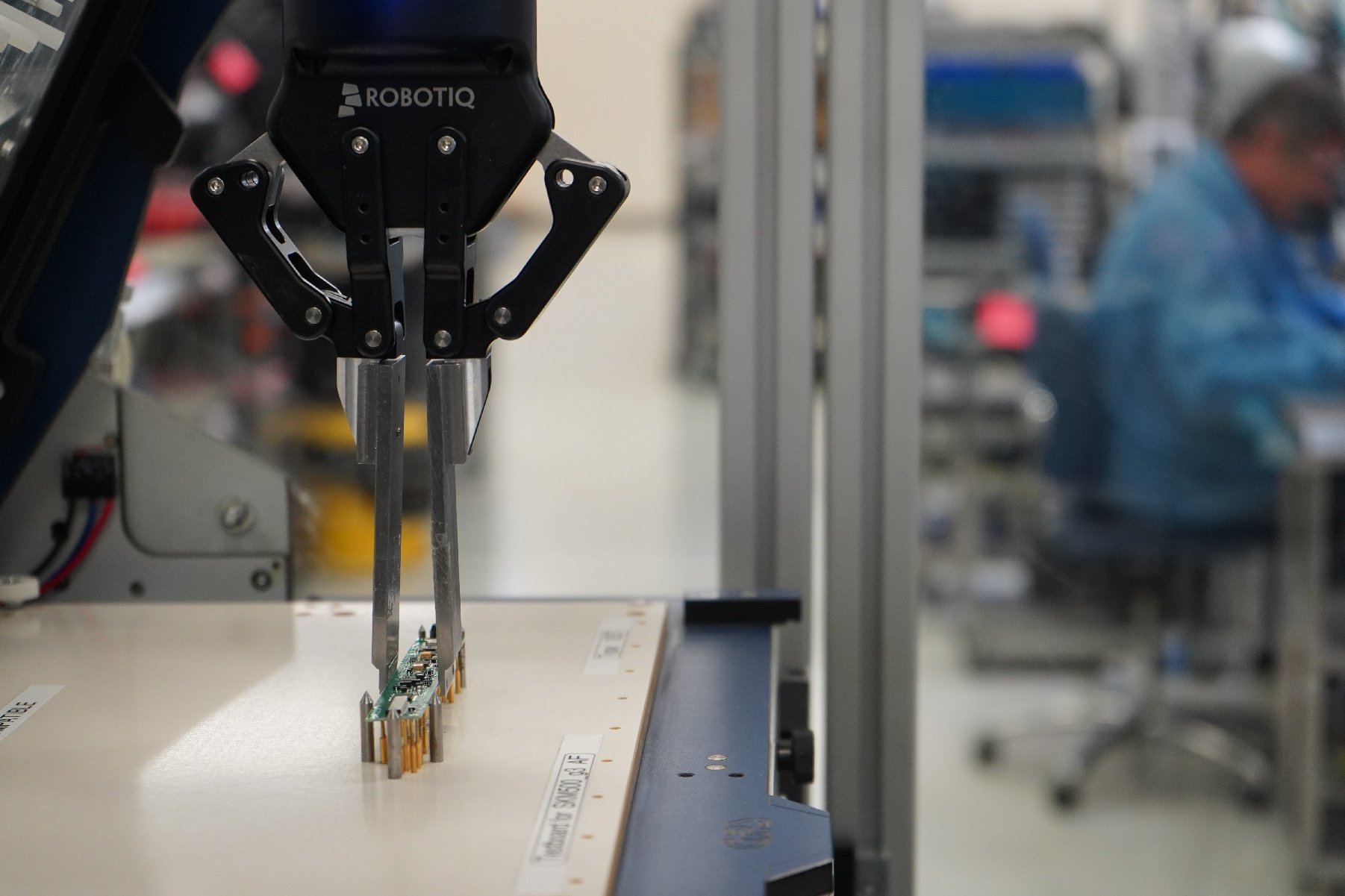

Testingenieur Roger Case begon de automatiseringsopties te verkennen. De doorbraak kwam met die van Robotiq 2F-85 Adaptieve grijper.

“Robotiq had een unieke oplossing: een betrouwbare grijper die het wisselen van onderdelen snel kan beheren, wat belangrijk was voor onze productie met een hoge mix en grote volumes. Bovendien paste de brede slag bij de vormfactor van de PCB’s waar we naar keken.”

Binnen enkele weken zette het team een Universele Robots UR5 cobot uitgerust met de 2F-85.

De geautomatiseerde workflow:

- De robot pakt met de grijper een printplaat op

- Verplaatst het naar een scanner om de onderdeel-ID te valideren

- Laadt het in de tester

- De testersignalen starten

- Na het testen verzendt het systeem een pass/fail-bericht

- De robot sorteert de printplaat in de juiste bak

Het resultaat was een herhaalbare, consistente testcyclus – zonder handmatige tussenkomst.

Prestaties meten met Robotiq Insights

Vanaf het begin behandelde Sennheiser hun cobot als een nieuw teamlid. Ze noemden het zelfs ART (lid van het Automated Robotic Team).

Maar de prestaties moesten meetbaar zijn.

“Omdat we altijd evalueren hoe nieuwe medewerkers presteren, heb ik tegen onze managers gezegd dat we hetzelfde moesten doen voor ART”, zegt Case.

Om KPI’s bij te houden, verbond het team de robot Robotiq-inzichteneen webgebaseerde monitoringapplicatie.

Insights werd al snel een controletool op de werkvloer die door meerdere groepen werd gebruikt:

- Managers gebruiken dashboards om de productieprestaties te visualiseren

- Ingenieurs ontvangen dagelijks rapporten en stopwaarschuwingen

- Operators ontvangen meldingen wanneer trays moeten worden bijgevuld

“Ik gebruik Insights om informatie door te geven aan niet-technische mensen, omdat ik gewoon naar het dashboard kan wijzen en kan uitleggen wat er aan de hand is”, zegt Nery.

Wanneer de robot stopt, weet het team dit onmiddellijk en kan snel reageren. Die zichtbaarheid transformeerde automatisering van een zwarte doos in een controleerbaar, optimaliseerbaar proces.

33% meer PCB’s getest met hogere consistentie

Na een jaar waren de cijfers duidelijk.

“Met ART1 zagen we in een jaar tijd een stijging van ongeveer 33% in het aantal geteste PCB’s”, zegt Case. “En de kwaliteit was hoger omdat de bediening consistenter was.”

De via Insights verzamelde productiegegevens rechtvaardigden de aanschaf van een tweede cobot.

Vandaag, ART2 (een UR5e) werkt naast ART1 en de fabriek streeft ernaar de PCB-testcapaciteit te verdubbelen.

Met de eerste inzet werd een knelpunt weggenomen. De tweede schaalde een beproefd systeem op.

Een nieuwe rol op de winkelvloer

Automatisering heeft geen banen geëlimineerd; het verhief hen.

Marcella Segovia voerde eerder het repetitieve handmatige testproces uit. Tegenwoordig leidt ze de robottestoperatie.

Zij:

- Bereidt dienbladen voor

- Geeft prioriteit aan werkorders

- Verandert robotprogramma’s voor verschillende PCB-types

- Bewaakt de productie

Insights stuurt haar een sms wanneer de laden leeg zijn, zodat ze weet wanneer ze moet bijvullen.

“In het begin was ik een beetje bang voor de robots, maar ik wilde heel graag leren hoe ik ze moest besturen”, zegt ze. “Ze zijn snel, maar ik kan het bijhouden – en het is geweldig hoeveel we ons aantal hebben vergroot.”

Herhaaldelijk handmatig testen werd een technische rol met een hogere waarde in het centrum van de productie.

Het grotere plaatje: schalen met data, niet met aannames

Sennheiser heeft niet alles in één keer geautomatiseerd.

Zij:

- Een duidelijk knelpunt geïdentificeerd

- Een flexibele cobotcel ingezet

- Gemeten prestaties

- Gebruikte echte productiegegevens om schaalvergroting te rechtvaardigen

Dat is Lean Robotics in actie.

Door het combineren van een flexibele adaptieve grijperA collaboratieve robotEn realtime prestatiemonitoringSennheiser maakte van testen een concurrentievoordeel en legde een duidelijk pad uit voor toekomstige uitbreiding.

Als het testen van PCB’s uw doorvoer beperkt, ligt de kans wellicht niet in het toevoegen van arbeid, maar in het wegnemen van het knelpunt met flexibele automatisering en meetbare prestaties.