Na meer dan 300 palletiseer-implementaties in 2025 – en meer dan 900 Lean Palletiseer-eenheden die nu in productie zijn – zagen we een duidelijk patroon ontstaan.

De fabrikanten die daarin slaagden, beschikten niet over perfecte data, onbeperkte budgetten of robotica-teams die paraat stonden. Wat ze hadden was duidelijkheid: over hun pijn, hun prioriteiten en hun bereidheid om te beginnen.

Dit is wat 2025 ons heeft geleerd over automatisering van het palletiseren en wat dit betekent als u uw eerste stap overweegt.

En als u liever kijkt dan leest, kunt u deze inzichten samen met videocasestudies verkrijgen SC Johnson, Coca-ColaEn Korea Filtertechniek in onze webinar-herhaling.

1. Arbeidsproblemen zijn niet tijdelijk. Ze zijn structureel.

In 2025 was het tekort aan arbeidskrachten niet langer een risico, maar werd het een operationele voorwaarde.

Op het gebied van voedingsmiddelen, dranken en consumptiegoederen vertelden fabrikanten ons hetzelfde verhaal:

- Chronische problemen bij het bemannen van een palletiserende rol

- Hoge omzet bij repetitieve taken aan het einde van de lijn

- Toenemende afhankelijkheid van overwerk of tijdelijke arbeid

De les was bot: cobot-palletiseren beschermt de productiecontinuïteit. Het lost de aanwerving niet op, maar het haalt uw meest kwetsbare afhankelijkheid uit de vergelijking.

2. Veiligheid brengt projecten sneller in beweging dan productiviteit ooit zal kunnen

Veel fabrikanten gaan ervan uit dat automatiseringsbeslissingen worden bepaald door de doorvoer. In werkelijkheid veiligheid ontgrendelde goedkeuringen sneller dan productiviteitswinsten.

Projecten verliepen het snelst wanneer:

-

Ergonomische risico’s waren duidelijk gedocumenteerd

-

HSE en HR werden er al vroeg bij betrokken

-

Palletiseren werd gezien als een veiligheidsinvestering op de lange termijn

In 2025 begonnen de snelste projecten niet met cyclustijden. Ze begonnen met mensen.

3. ROI werkt het beste als het wordt voorgesteld als kostenvermijding

Winnende projecten ‘bewezen later geen ROI’. Ze hebben het vooraf gekwantificeerd.

Succesvolle teams waren voorbereid met:

- Arbeidskosten per dienst

- Jaarlijkse kosten voor het bemannen van een palletiseerstation

- Overuren, omzet en letselgerelateerde kosten

Projecten die vastliepen, misten vaak een financiële basis of een duidelijke eigenaar. De afhaalmaaltijd: ROI ingekaderd als kostenvermijding slaagtvooral met belanghebbenden op het gebied van bedrijfsvoering en financiën.

4. Eén regel is beter dan een fabrieksbreed plan

Ambitie doodde meer projecten dan budget.

Fabrikanten die daarin slaagden, begonnen met:

- Eén regel

- Eén productfamilie

- Eén duidelijk probleem om op te lossen

Ze werden ingezet, leerden, stabiliseerden – en pas daarna schaalden ze op. Het wachten op de ‘perfecte’ fabrieksbrede oplossing vertraagde voortdurend de voortgang. In 2025 versloeg momentum elke keer de perfectie.

5. Eigendom is belangrijker dan technologie

Sommige vastgelopen projecten hadden de juiste robot, de juiste applicatie en de juiste partner. Wat ze niet hadden was eigendom.

Succesvolle palletiseerprojecten hadden:

- Een genoemde sponsor

- Een duidelijke beslisser

- Een tijdlijn gekoppeld aan echte operationele druk

Automatisering die als een ‘nice-to-have’ wordt behandeld, komt zelden vooruit. Beslissingen moeten eigendom zijn om te kunnen bewegen.

6. De meeste palletiseertoepassingen zijn al cobot-ready

Eén van de grootste verrassingen van 2025: hoeveel fabrikanten kwamen al in aanmerking voor het cobot-palletiseren.

Als uw toepassing er als volgt uitziet:

- Koffers tussen 1 en 35 kg (1 tot 77 lbs)

- Standaardpallets (48×40 of Euro)

- Stabiele end-of-line-stroom

- Moeilijk te bemannen palletiserende rol

U loopt waarschijnlijk een lager risico dan u denkt. Voor veel fabrieken was de barrière niet de haalbaarheid, maar de perceptie.

7. Aan het einde van de lijn concentreert de pijn zich

Palletiseren leverde consequent de snelste verlichting omdat:

- Het is het moeilijkst om personeel te hebben

- Het brengt een hoog ergonomisch risico met zich mee

- Het is geïsoleerd van upstream-processen

Vergeleken met het automatiseren van eerdere productiestappen minimaliseerde het end-of-line palletiseren de verstoring, terwijl het een onmiddellijke operationele impact had.

8. Wachten op groei is een verliezende strategie

Een veel voorkomende aarzeling die we hoorden: “We zullen automatiseren als de volumes toenemen.”

In werkelijkheid waren er arbeidsbeperkingen voor groei wel. Fabrikanten die al vroeg automatiseerden, gebruikten palletiseren om:

- Maak groei mogelijk

- Absorbeer vraagpieken

- Voorkom toekomstige knelpunten

Degenen die wachtten, merkten vaak dat ze onder druk reageerden. In 2025 werkte automatisering het beste als een groeibevorderaar, geen laatste redmiddel.

9. Flexibiliteit verslaat topsnelheid

Fabrikanten overschatten routinematig hoe snel ze moesten palletiseren.

Wat er eigenlijk toe deed:

- Betrouwbare uptime

- Gemakkelijke omschakelingen

- Operators die er vertrouwen in hadden het systeem te bedienen

Pieksnelheid zag er op papier goed uit. Betrouwbare flexibiliteit gewonnen op de vloer.

10. Cobot-palletiseren werkt het beste als operationeel hulpmiddel

De meest succesvolle fabrikanten beschouwden het palletiseren niet langer als een eenmalig automatiseringsproject.

In plaats daarvan behandelden ze cobots als:

- Standaard productieapparatuur

- Een troef voor veiligheid en personeelsstabiliteit

- Een langetermijnonderdeel van hun bedrijfsmodel

Toen het palletiseren complex en riskant aanvoelde, had de adoptie daaronder te lijden. Als het vertrouwd en bruikbaar voelde, bleef het hangen.

Bonuslessen die van gedachten veranderden

De angst voor integratie is groter dan de werkelijke integratie-inspanning.

De meeste implementaties vonden plaats binnen één tot drie dagen, in plaats van weken, met minimale upstream-wijzigingen en een lichtere IT-betrokkenheid dan verwacht.

Het risico op downtime is belangrijker dan de kapitaalkosten.

Leidinggevenden concentreerden zich minder op kapitaaluitgaven en meer op gemiste zendingen, overuren en risico’s als de arbeid niet kwam opdagen.

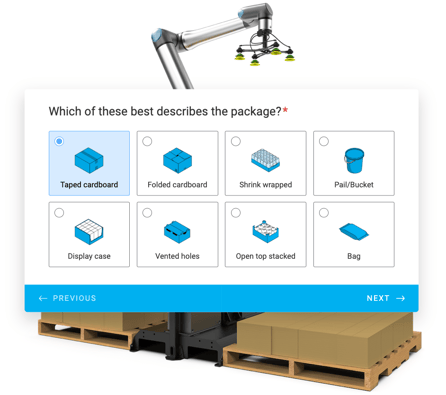

Gebruiksgemak bepaalt het succes op de lange termijn.

Operators (geen ingenieurs) bedienen elke dag palletiseermachines. Eenvoudige interfaces en snelle training presteerden consequent beter dan geavanceerde functies.

Het gemeenschappelijke uitgangspunt

Fabrikanten die vooruitgang boekten, begonnen doorgaans met:

- Eén lijn, één productfamilie

- Een eenvoudige ROI-schatting (arbeid + veiligheid)

- Een haalbaarheidscheck met een laag risico

- Duidelijk eigendom en een tijdlijn

De les uit 2025 is duidelijk: Automatisering van het palletiseren hoeft niet complex te zijn om effectief te zijn. Het moet gebaseerd zijn op echte operationele pijn, en ontworpen zijn voor de mensen die het dagelijks runnen.

Past Lean Palletizing bij uw productielijn?

Niet elke lijn heeft dezelfde eisen. Laadvermogen, cyclustijd, SKU-mix en beschikbare ruimte zijn allemaal van belang.

Gebruik Robotiq’s Gereedschap voor palletiseren om snel te beoordelen of het palletiseren van cobots zinvol is voor uw bedrijf en hoe een realistische inzet er voor uw faciliteit uit zou kunnen zien.